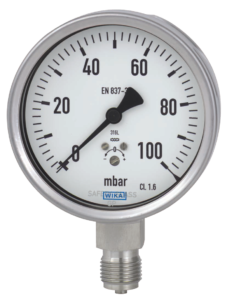

- گیج فشار

- ترنسمیتر فشار و سوییچ

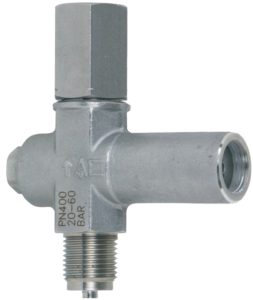

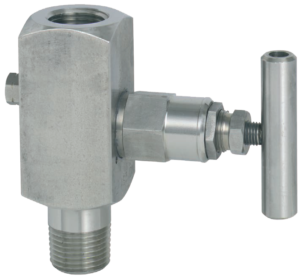

- تجهیزات جانبی اندازهگیرهای فشار

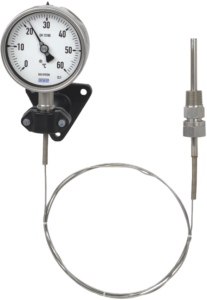

- گیج دما

- ترنسمیتر دما و سوییچ

- اندازهگیرهای سطح

- اندازهگیرهای فلو

- شیرآلات

- شیر اطمینان

استفاده از فشار سنج آنالوگ در صنایع جهت نشان دادن مقدار فشار محلی رایج است و درحال حاضر به لحاظ محبوبیت و قیمت مناسبی که دارد از پرمصرف ترین تجهیز جهت نمایش فشار میباشد. این تجهیز که از مکانیزم مکانیکی بهره میبرد با تغییر حالتی که المان گیج در اثر فشار پیدا میکند و انتقال این تغییر حالت به یک عقربه بر روی یک صفحه مدرج شده به سادگی مقادیر فشار را در گستره ای وسیع حتی تا ۱۰۰۰ بار اندازه گیری میکنند. گیج فشار یا فشارسنج های عقربه ای با توجه به المان اندازه گیر به سه دسته تقسیم می شوند.

این گیج های فشار براساس تغییر شکل تیوبی از جنس معمولا استیل ناشی از فشار سیال عمل می کنند.

در این گیج ها از صفحه دیافراگمی با متریال های مقاوم بعنوان المان اندازه گیری استفاده شده است. فشار اعمالی به یک سمت دیافراگم باعث تغییر شکل در آن می گردد که این تغییر شکل با مکانیزم خاصی به حرکت دوار عقربه گیج تبدیل می شود. دیافراگم مانع از تماس مستقیم سیال فرآیند با خوردگی و یا دمای بالا به اجزای داخلی گیج می گردد.

این گیج ها را می توان نوعی از گیج های دیافراگم هم در نظر گرفت . در این گیج ها از دو دیافراگم که لبه های بیرونی آنها به هم جوش خورده است استفاده می شود. برای اندازه گیری فشارهای کم از فشار سنج کپسولی استفاده می شود. زیرا دقت خیلی بالاتری نسبت به موارد فوق دارد.

ترنسمیترهای فشار طراحی شده برای فرایند های صنعتی از سه روش اندازه گیری فشار برای گازها، بخار و مایعات استفاده می کنند. سه روش تعریف شده عبات است از: فشار مطلق، فشار گیج و فشار دیفرانسیلی.

با تغییر شکل یک غشاء فلز، مقاومت الکتریکی در سنسورهای Piezoresistive تغییر می کند و از این طریق مقدار فشار اندازه گیری می شود. این سنسورها به صورت گیج، سیل گیج، مطلق و دیفرانسیلی با پوشش فلزی یا پلاستیکی در دسترس هستند.

این سنسور اختلاف بین دو فشار، متصل به هر طرف از سنسور را اندازه گیری می کند. ترنسمیتر فشار دیفرانسیلی علاوه براندازه گیری مستمر سطح در مایعات ، اندازه گیری فلو حجمی یا جریانی را نیز ارائه می دهد. اتصالات مختلف برای فرایند مانند ترد و فلنج با دیافراگم جوش داده شده یا داخلی برای ترنسمیترهای فشار در دسترس هستند. سیگنال خروجی جریان مستقیم مستقل از بار ۴ تا ۲۰ میلی آمپر ویا PROFIBUS PA یا FOUNDATION است که با ورودی فشار متناسب می باشد.

سنسور فشار مطلق فشار را نسبت به خلاء کامل و سنسور فشار گیج نسبت به فشار اتمسفر اندازه گیری می کنند.

سوئیچ های فشار در فرآیندهای مختلف صنعتی و فنی استفاده می شوند. زمانیکه فشار به مقدار از پیش تعیین شده رسید ، سوییچ مربوطه باز یا بسته می شود. بسته به شرایط، مدل های مکانیکی و یا الکترونیکی این سوئیچ ها قابل استفاده می باشد.

تجهیزات جانبی که در صورت لزوم می تواند همراه با گیج استفاده شود.

این تجهیز برای ایزوله کردن گیج های فشار نسبت به سیالهایی با چسبندگی و خورندگی بالا استفاده میشود.

این تجهیز برای محافظت در مقابل فشار بیشتر از فشار قابل تحمل توسط گیج مسیر عبوری سیال به سمت گیج را مسدود می نماید.

برای کنترل اثر نوسانات سیال وارد شده به گیج می باشد.

برای محافظت گیج فشار در برابر دماهای بالای ناشی از سیالاتی مانند بخار استفاده می گردد.

گیج های فشار برای اتصال به خط فرآیندی نیاز به یک شیر دارند که در صورت نیاز به تعمیر یا تعویض گیج کل خط فرآیندی از کار نیافتد و فقط همان گیج از مسیر فرآیند خارج گردد.

در اکثر محیطهای صنعتی، دما یکی از کمیتهایی است که مجبور به کنترل یا اندازه گیری آن می باشیم. دما می تواند معیاری از پیشرفت واکنش در یک راکتور و یا معیاری از ترکیب درصد اجزاء در برجهای تقطیر باشد . افزایش دما ممکن است باعث غیرفعال شدن کاتالیستها شود. از جانب دیگر کم یا زیاد شدن درجه حرارت از حد معمول ممکن است باعث عدم حصول نتیجه در واکنشهای شیمیایی شود. بنابراین وجود ابزارهایی که بتوانند دما را اندازه گرفته و نتیجه را به سیستم کنترلی ارسال کنند، حیاتی است. گیج دما یا دماسنج های عقربه ای، نمایشگر آنالوگ درجه حرارت نقطه ای خاص است که با توجه به عملکرد به دو دسته تقسیم می شوند

عملکرد دماسنج بی متال بر اساس افزایش یا کاهش طول یک فلز با توجه به تغییرات دما میباشد. از مزایای این نوع دماسنج ها قیمت پائین، نیاز به نگهداری کم و پایداری عملکرد بالا و طولانی مدت است. از این نوع دماسنج میتوان در محدوده دمایی (-۷۰ ~ +۶۰۰ °C) استفاده نمود.

در این نوع دماسنج تغییر دمای حسگر گرمایی سبب تغییر فشار گاز پر شده میگردد و بدینوسیله دما نشان داده میشود. گاز پر شده باید گازی بیاثر نظیر نیتروژن یا هلیوم باشد. مهمترین کاربرد ترمومترهای پرشده، برای مواقعی است که محل اندازهگیری دما بیش از ۱ متر با نمایشگر عقربه ای فاصله داشته باشد. از این نوع دماسنج میتوان در محدوده دمایی گسترده تری (-۲۰۰ ~ +۷۰۰ °C) نسبت به مدل قبلی استفاده نمود.

استفاده از فشار سنج آنالوگ در صنایع جهت نشان دادن مقدار فشار محلی رایج است و درحال حاضر به لحاظ محبوبیت و قیمت مناسبی که دارد از پرمصرف ترین تجهیز جهت نمایش فشار میباشد. این تجهیز که از مکانیزم مکانیکی بهره میبرد با تغییر حالتی که المان گیج در اثر فشار پیدا میکند و انتقال این تغییر حالت به یک عقربه بر روی یک صفحه مدرج شده به سادگی مقادیر فشار را در گستره ای وسیع حتی تا ۱۰۰۰ بار اندازه گیری میکنند. گیج فشار یا فشارسنج های عقربه ای با توجه به المان اندازه گیر به سه دسته تقسیم می شوند.

ترنسمیتر دما ترکیبی از یک سنسور دما( RTD یا ترموکوپل) و یک ترنسمیتر است که خروجی دیجیتال و یا آنالوگ تولید شده را برای سیستم کنترل (به عنوان مثال PLC، DCS، کامپیوتر، کنترل حلقه، دیتا لاگر، و غیره) تقویت کرده و انتقال می دهد. ترنسمیتر دما می تواند از پروتکل های صنعتی رایج از قبیل HART، PROFIBUS PA، MODBUS و FOUNDATION پشتیبانی کند.

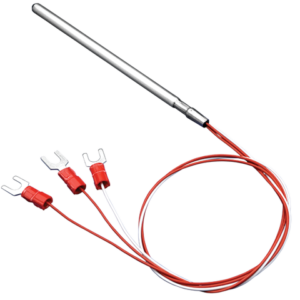

RTDها – یا حسگرهای مقاومتی دما – سنسورهای دما هستند که شامل مقاومت می باشند، مقدار این مقاومت با تغییرات دما تغییر می کند. سالهای زیادی است که برای اندازه گیری درجه حرارت در فرایندهای صنعتی از این سنسورها استفاده می شود. جنس سیم RTD معمولا از مواد خالص پلاتین، نیکل یا مس است.

ترموکوپل یک سنسور دمای ساده، مقاوم و مقرون به صرفه است که در طیف گسترده ای از فرآیندهای اندازه گیری دما مورد استفاده قرار می گیرد. ترموکوپل از دو سیم فلزی غیر مشابه، که در انتها بهم ملحق شدند تشکیل شده است. این اتصال جایی است که دما اندازه گیری می شود. هنگامی که درجه حرارت در محل اتصال تغییر کند، ولتاژ ایجاد می شود و از روی مقدار ولتاژ دما خوانده می شود. ترموکوپل ها با ترکیبات مختلفی از فلزات در دسترس هستند. نوع J، K، Tو E ترموکوپل آلیاژ نیکل هستند که رایج ترین انواع ترموکوپل است. ترموکوپل نوع R، S و B، ترموکوپل آلیاژ پلاتین / رودیوم هستند که برای کاربردهایی با دمای بالا (تا °C1800) استفاده می شود. در فرایندهای صنعتی حفاظت از ترمومتر از طریق thermowells و اتصالات فرایند حائز اهمیت است.

ترنسمیتر دما ترکیبی از یک سنسور دما( RTD یا ترموکوپل) و یک ترنسمیتر است که خروجی دیجیتال و یا آنالوگ تولید شده را برای سیستم کنترل (به عنوان مثال PLC، DCS، کامپیوتر، کنترل حلقه، دیتا لاگر، و غیره) تقویت کرده و انتقال می دهد. ترنسمیتر دما می تواند از پروتکل های صنعتی رایج از قبیل HART، PROFIBUS PA، MODBUS و FOUNDATION پشتیبانی کند.

سطح سنج ها معمولا برای کاربردهای کنترل فرآیندی، انبارداری و ذخیره محصول، فروش محصولات، حفاظت و ایمنی و حتی اندازه گیری فلو روی مخازن و تانک ها نصب می گردند. با توجه به کاربرد، استفاده و نوع سیال فرآیندی تکنولوژی های مختلفی مورد استفاده قرار می گیریند. در حال حاضر با توجه به تکنولوژی های موجود امکان رسیدن به دقت اندازه گیری در حد دهم میلیمتر نیز وجود دارد. ابزاردقیق های سطح در سه نوع گیج، سوئیچ و ترانسمیتر امکان اندازه گیری و ارسال اطلاعات به اپراتور را دارند.

گیج های سطح برای استفاده اپراتور در داخل فیلد کاربرد داشته و شامل انواع ذیل هستند:

– Magnetic

– Transparent Sight Glass

– Reflex Sight Glass

– Float and Servo tank Gauge

سوئیچ های سطح جهت کاربردهای ایمنی و روشن و خاموش کردن پمپ ها مورد استفاده قرار می گیرند و شامل انواع زیر هستند:

– Cable Float type

– Vibration type

– Conductive type

– Paddle Type

– Capacitance Type

ترانسمیترهای سطح با توجه به امکان ارسال دیتا به سیستم های کنترل و جمع آوری اطلاعات معمولا به شکل هوشمند بوده و از پروتکل های رایج در صنایع مانند HART ، Foundation Fieldbus ، Modbus و Profibus پشتیبانی می کنند. کاربرد این نوع از ابزاردقیق ها با توجه به انعطاف پذیری آنها در سیستم های کنترل و امکاناتی که برای اپراتور مهیا می کنند از دو نوع ابزاردقیق فوق (گیج و سوئیچ) بیشتر است. لازم به ذکر است که اندازه گیری سطح میانی (interface) یکی از کاربردهای این نوع ابزاردقیق است. انواع تکنولوژی های ترانسمیتر سطح شامل موارد زیر است:

– Ultrasonic Type

– Free Space Radar

– Guided Wave Radar

– Magnetic Level Type

– Displacer Level Type

– Hydrostatic

– Differential Pressure Transmitters

– Radiometric

اندازه گیری فلو تاثیر بسزایی بر کیفیت محصول نهایی، ایمنی و بهینه سازی فرآیند دارد، از این رو اندازه گیری و کنترل نرخ فلو در صنعت بسیار حائز اهمیت است. فلو متر ابزاری برای اندازه گیری خطی، غیر خطی، جرمی ویا حجمی نرخ فلو از مایع و یا گاز درون یک لوله می باشد. اندازه گیری فلو انواع مختلفی دارد مانند نمایشگرهای فلو و ترنسمیترهای فلو.

نمایشگرهای فلو Variable area، که معمولا روتامتر نامیده می شوند، متشکل از یک لوله مخروطی، به طور معمول ساخته شده از شیشه یا فلز، با یک شناور در داخل آن است که میزان فلو گاز و یا مایع را نشان می دهد. روتامترها برای طیف گسترده ای از مایعات در دسترس هستند و می توانند برای اندازه گیری فلو تا دقت ۱٪ ساخته شوند.

فلو ترنسمیترها سیگنال های هوشمند (مانند HART ،Foundation Fieldbus ، Modbus و Profibus) را برای ارسال به سیستم های کنترل، نظارت فراهم می کند. این ترنسمیترها از فن آوری های اندازه گیری مختلفی استفاده می کنند، که از جمله آنها:

فلومتر ورتکس با مکانیزمی بر اساس اندازه گیری نوسانات ایجاد شده در پشت یک مانع در سیال کار میکند. علاوه بر اندازه گیری فلو مایع و گاز، فلومترهای ورتکس به طور گسترده ای برای اندازه گیری فلو بخار استفاده می شوند.

فلومتر کوریولیس فلو جرمی مایعات ،مانند آب، اسیدها، سود سوزآور، مواد شیمیایی، و گازها / بخارات، را از طریق ارتعاشات لوله (هایی) که در آن سیال جریان دارد اندازه گیری می کند. از آنجا که فلو به صورت جرمی اندازه گرفته می شود، اندازه گیری تحت تاثیر تغییرات چگالی سیال قرار نمی گیرد. بدلیل دقت اندازه گیری بالا از آنها در سیستم های میترینگ استفاده می شود.

فلومتر مغناطیسی یک فلومتر حجمی است که هیچ گونه قطعه متحرک داخل سیال ندارد و برای کاربرد در فاضلاب و یا هر مایع کثیف که رسانا یا آب امولسیون است ایده آل می باشد. فلومتر مغناطیسی برای سیال با هدایت الکتریکی بیشتر از حدود ۵μS/cm مورد استفاده قرار می گیرد.

فلومتر آلتراسونیک یک نوع فلومتر حجمی است که برای محاسبه فلو به صورت حجمی سرعت سیال را توسط امواج آلتراسونیک اندازه گیری می کند. آلتراسونیک فلومترها برای کاربردهایی که در آن افت فشار کم، سازگاری شیمیایی و تعمیر و نگهداری کم مورد نیاز است ایده آل هستند. یکی از رایج ترین فلومترها در سیستم های میترینگ گاز هستند.

یکی از رایج ترین تکنولوژی ها برای اندازه گیری فلو در لوله، فلومترهای اختلاف فشار هستند که فلو مایعات، گازها و بخار، از جمله آب، مایعات برودتی، مواد شیمیایی، هوا، گازهای صنعتی، و بخار آب را اندازه گیری می کنند.

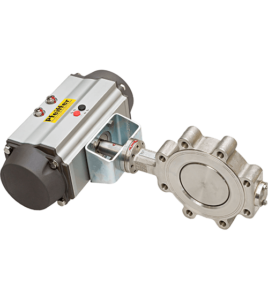

شیرهای کنترلی را می توان مهمترین بخش از حلقه کنترل نامید. بخشی که به عنوان بازوی سیستم کنترل برای اعمال تغییر در فرآیند مورد استفاده است. در انتخاب نوع، اندازه و متریال بکار رفته در شیرهای کنترل اختلاف نظرهای زیادی بین سازندگان و کارفرما ها وجود دارد ولی آنچه که می توان گفت معمولا تجربه است که عامل تعیین کننده در انتخاب است. بر اساس نحوه عملکرد آنها می توان به دو نوع دوضعیتی (on-off) و پیوسته (عملا نوع پیوسته را به عنوان شیر کنترلی می شناسند) تقسیم بندی نمود. اما براساس نحوه عملکرد عمگر شیر می توان آنها را به دو بخش تقسیم بندی نمود: حرکت خطی و حرکت چرخشی.

این نوع از شیرآلات خطی رایج ترین نوع شیرهای کنترلی هستند. بخاطر قابلیت کنترل پذیری آنها و انعطاف در کاربردهای مختلف باعث شده اند که به عنوان اولین گزینه در انتخاب ها قرار گیرند.

این نوع از شیرآلات خطی دارای کاربردهای کاملا اختصاصی هستند. معمولا برای دوغاب ها و در فشارهای پایین کاربرد دارند. لذا در صنایع معدنی و فلزات از این نوع شیر استفاده می شود.

این نوع از شیرآلات خطی فقط بصورت دو وضعیتی بکار می روند. فشار کاربردی آنها پایین است.

این نوع از شیرآلات چرخشی معمولا در مواردی که فشار خط بالا باشد، نیاز به نشتی بسیار پایین در هنگام بسته بودن شیر و یا سایزهای بزرگ شیر مورد نظر باشد جایگزین شیرآلات Globe می گردند. لازم به ذکر است که افت فشار در این نوع از شیرآلات پایین می باشد.

این نوع از شیرآلات چرخشی معمولا در صنایع آب کاربرد فراوانی دارند. از لحاظ قیمتی ارزانترین ولی از لحاظ عملکردی امکان کنترل در رنج کوچکی را مهیا می سازند. برای فلوهای زیاد و افت فشار پایین می توان از این نوع شیر استفاده نمود. معمولا در فشارهای پایین از این نوع شیر استفاده می شود.

این نوع شیر را می توان ترکیبی از Globe Valve و Ball Valve دانست.

شیرهای اطمینان جهت حفاظت تجهیزات، خطوط و مخازن معمولا در کنار سیستم های shutdown در پالایشگاهها، پتروشیمی ها و صنایع بکار می رند. موارد کاربرد آنها شامل آتش و احتراق، افزایش حجم و مسدود شدن مسیر سیال است. در صنایع نفت و گاز انتخاب این شیرآلات بر اساس استاندارد API صورت می پذیرد. ساده بودن کارکرد آنها و عدم نیاز به سیستم کنترل، شیرهای اطمینان را بخشی لاینفک از طراحی های واحد های فرآیندی نموده است. انتخاب مناسب این شیرآلات می تواند هزینه های ناشی از حوادث را از بین ببرد. جنس فلز بکار رفته در این شیرآلات تعیین کننده قیمت آنها هستند. شیرهای اطمینان را می توان به انواع ذیل تقسیم بندی نمود.

این نوع از شیرآلات رایج ترین نوع شیرهای اطمینان است. سادگی آنها مهمترین ویژگی آنها است. عامل کارکرد آنها فنری است که بر اساس فشار مورد نظر انتخاب و تنظیم می گردد.

در مواردیکه انواع Convetional قابل استفاده نیستند گزینه بعدی Bellows است. معمولا این نوع را برای مواردیکه فشار در خروجی شیر زیاد تغییر می کند و یا نیاز به ایزوله کردن خروجی از سیال ورودی مورد استفاده قرار می گیرد.

این نوع از شیرآلات معمولا در مواردیکه دو نوع بالایی قابل استفاده نباشند کاربرد دارند. قابلیت ویژه آنها کارکرد شیر در فشارهای بسیار نزدیک به فشار نرمال کاری فرآیند است. این شیرها گرانقیمت ترین نوع شیرآلات اطمینان هستند.

نوع دیگری از شیرهای اطمینان وجود دارند که برای جلوگیری از ایجاد خلا در مخازن تحت فشار بکار می روند و معمولا در مخازن بزرگ دیده می شوند. به این نوع شیرآلات اصطلاحاً Breather or Vacuum Pressure Valve گفته می شوند.